IL-2: Kennen Sie die Ermüdungsfestigkeit Ihrer Bauteile?

Über die Funktionstüchtigkeit von Komponenten, Bauteilen und Produkten entscheidet häufig die Ermüdungsfestigkeit. Sie wird durch die Formgebung, die Werkstoffwahl, aber auch die Oberflächengestaltung ganz wesentlich beeinflusst. Eine Beurteilung der statischen Festigkeit ist mit einfacheren Mitteln möglich. Ein Nachweis der Betriebssicherheit mittels Beurteilung der Ermüdungsfestigkeit ist bedeutend aufwändiger und bedingt im Allgemeinen eine dynamische Funktionsprüfung.

Die RMS verfügt über eine Reihe von Einrichtungen zur ein- und mehrachsigen dynamischen Prüfung von Materialproben, Komponenten und Bauteilen unter verschiedenartiger Beanspruchung, insbesondere mit Variationsmöglichkeiten der Belastungsform und/oder der Frequenz. Wir haben eine langjährige Erfahrung in der Ermüdungsprüfung und können auch auf Ihre Fragen zur Bauteilermüdung eine Antwort bieten.

Einfluss einer Oberflächenstrukturierung

Die Oberflächenbehandlung von Bauteilen mittels Strahlen und/oder Lasermarkieren beeinflusst die Dauerfestigkeit ganz wesentlich. Ein Vergleich von Biegeproben aus einer Titanlegierung (Ti6Al7Nb) im 4-Punkt-Biegeversuch auf einem einachsigen Hydropulsator (sinusförmige Druckbelastung R = 0.1; Prüffrequenz = 5 Hz, Prüfdauer = 5 Mio. Zyklen) ergab durch das Nassstrahlen mit Al2O3-Partikeln eine 20-prozentige Reduktion der Dauerfestigkeit. Nach Laserbeschriftung im druckbeanspruchten Bereich der Probe wurde die Dauerfestigkeit nicht weiter reduziert. Wurde die Lasermarkierung aber im zugbeanspruchten Bereich angebracht, betrug die Dauerfestigkeit der Probe nur noch 30 % des ursprünglichen Wertes.

![]() Abbildung 1: Biegeprobe im 4-Punkt-Biegeversuch

Abbildung 1: Biegeprobe im 4-Punkt-Biegeversuch

Gefügeeinfluss und Schichthaftung

Umlaufbiegeversuche mit Normproben nach DIN 50113 oder zylindrischen Bauteilen eignen sich ausgezeichnet zur Beurteilung der Ermüdungsfestigkeit nach einer Wärmebehandlung, zur Überprüfung einer Schweissverbindung oder der Schichthaftung. Dazu werden die Proben unter Biegebeanspruchung bis zum Versagen rotiert. Bei Materialproben aus rostfreiem Stahl 1.4310 führte eine partielle Austenitisierung zu einer Reduktion der Ermüdungsfestigkeit von 10 – 20 %. Das Verschweissen mit einer austenitischen Probe ergab eine noch deutlichere Einbusse der Ermüdungsfestigkeit. Ein Vergleich von unbeschichteten mit unterschiedlich beschichteten Normproben zur Beurteilung der Schichthaftung wies auf spezifische Probleme mit der Schicht oder der Verbindung zwischen Schicht und Substrat hin. Dies wurde in einer zusätzlichen Rasterelektronenmikroskopie-Untersuchung (REM) der Bruchstellen weiter veranschaulicht.

Abbildung 2: Wöhlerdiagramm der Messdaten. Lasermarkierung im Druck- (blau) resp. Zugbereich (rot)

Abbildung 2: Wöhlerdiagramm der Messdaten. Lasermarkierung im Druck- (blau) resp. Zugbereich (rot)

Einrichtungen für dynamische Prüfungen:

Die RMS verfügt über folgende Einrichtungen für dynamische Prüfungen:

- Einachsig: 3 «Schenck S56»- und 2 «Instron Labtronic 8800»-Hydropulsstationen (kraft- oder weggeregelt, Sinus-, Rechteck- oder Sägezahnverlauf)

- Mehrachsig: 1 servohydraulische Testeinrichtung MTS 858 Mini Bionix (4 Freiheitsgrade; 3 Achsen moment- oder winkelgesteuert, davon 1 Achse zusätzlich kraft- oder weggesteuert, Last- / Wegprofile beliebig)

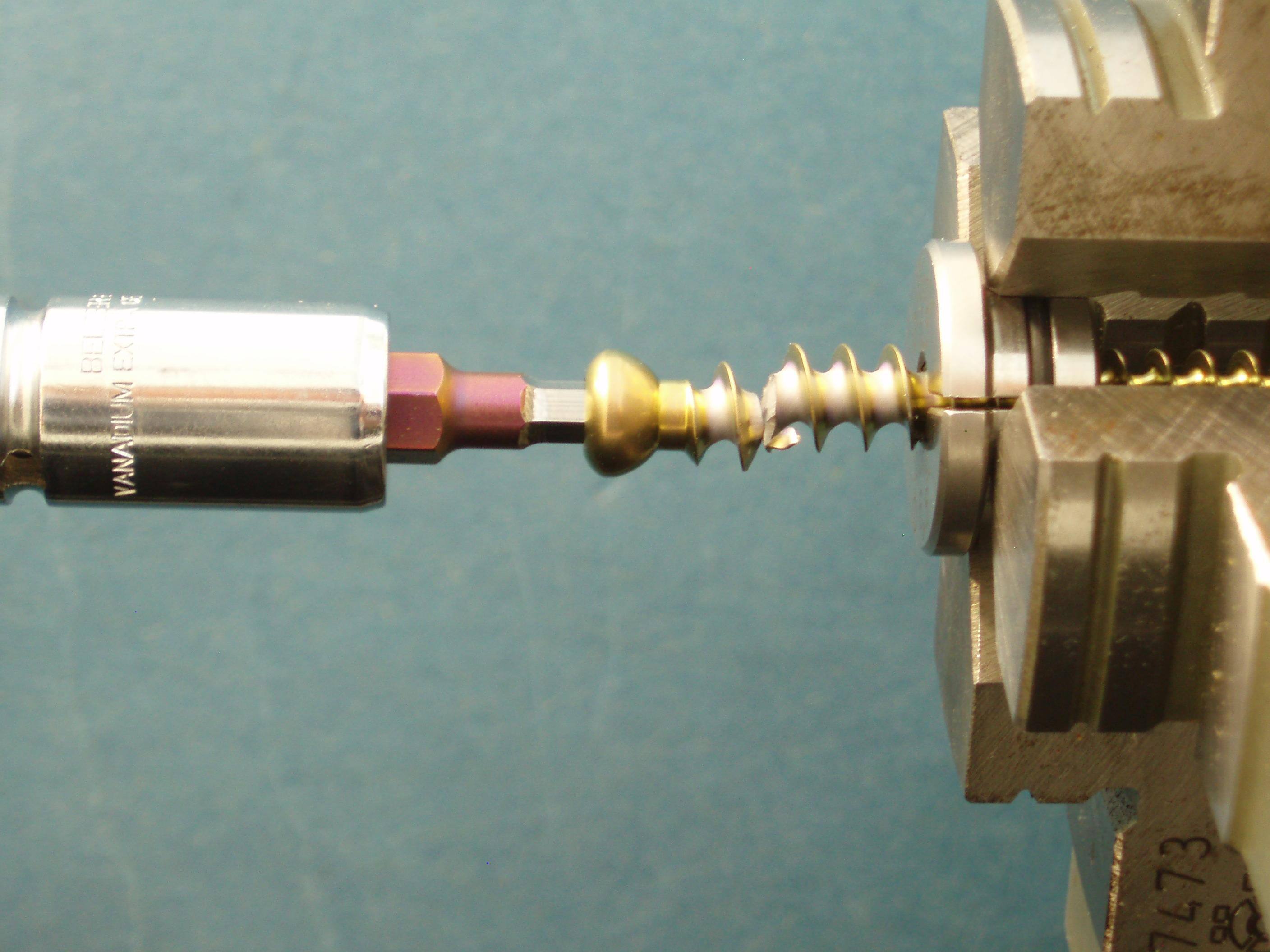

- Umlaufbiegeprüfung: 1 Spezialeinrichtung Eigenbau; diverse Spezialaufbauten für Drehbank

![]() Abbildung 3: Umlaufbiegeprüfung mit unbeschichteter (polierter) Referenzprobe aus Titan

Abbildung 3: Umlaufbiegeprüfung mit unbeschichteter (polierter) Referenzprobe aus Titan